È tutto pronto a Rio, per la partenza delle Paralimpiadi. E sono pronti anche i nostri connazionali, Veronica Yoko Plebani e Fabrizio Passetti, che si prepara per i Mondiali di La Jolla in California. Due atleti azzurri che hanno in comune uno storico ricco di successi e trofei e anche un’altra caratteristica: utilizzano protesi stampate in 3D da Marco Avaro, ingegnere biomedico e collaboratore del gruppo WASPmedical. Nel suo laboratorio lavora con una DeltaWASP 40×70 e con tre DeltaWASP 20×40.

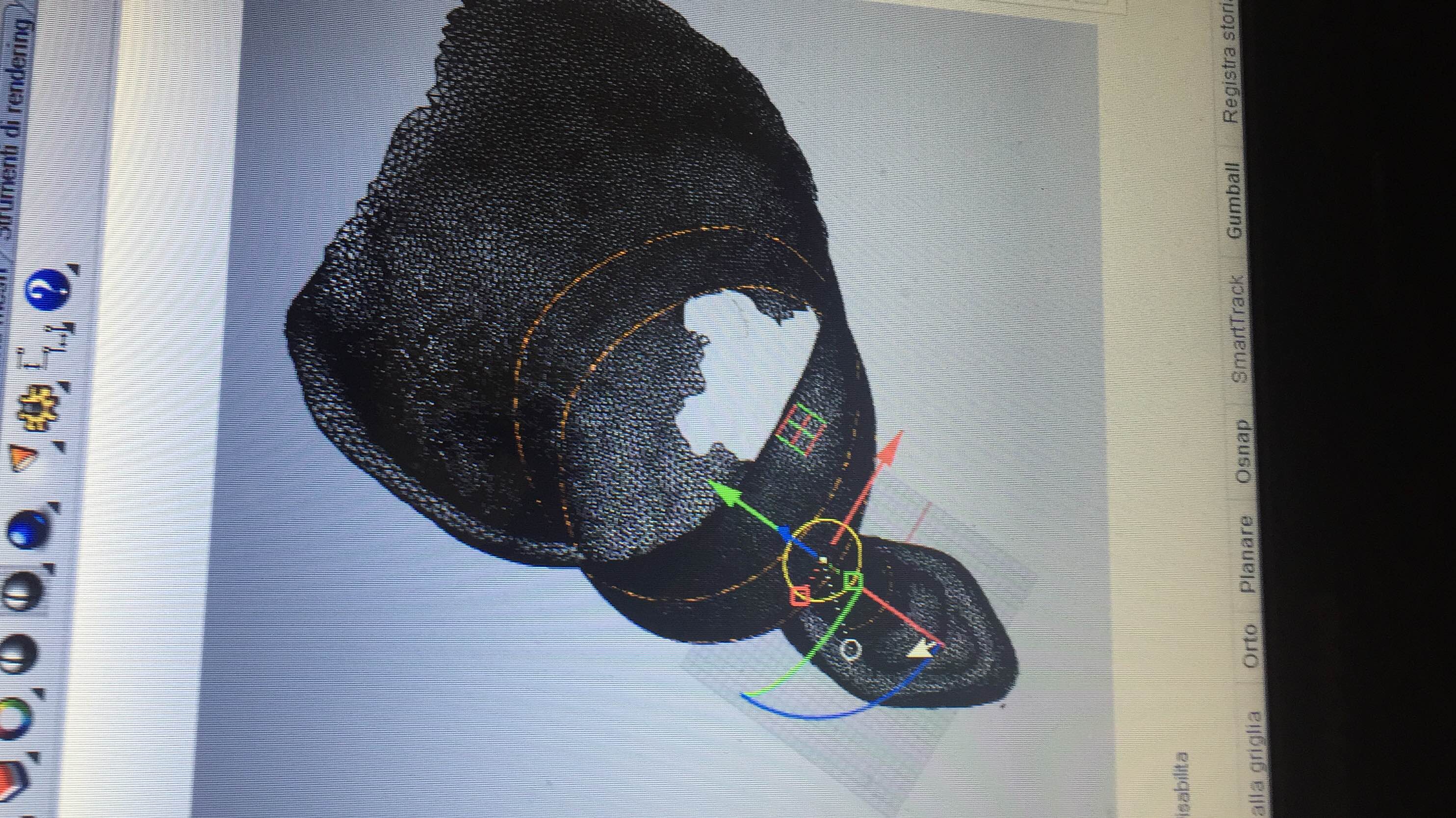

Veronica pratica la canoa, Fabrizio il surf. “Per Veronica ho realizzato un tutore per la mano – spiega Avaro – mentre a Fabrizio serviva una protesi in carbonio estremamente performante, in grado di resistere a sollecitazioni anche notevoli”.

Entrambi gli atleti sono entusiasti del risultato ottenuto e sono una testimonianza tangibile degli straordinari risultati che si possono raggiungere grazie alla stampa 3D.

Nel laboratorio ortopedico Del Bene Fabio di Trieste, l’ingegnere friulano lavora praticamente senza sosta e con le DeltaWASP è in grado di realizzare protesi sempre più sofisticate. “Alla base ci sono filamenti di alta qualità, molto performanti grazie a TreeD Filaments, e naturalmente le veloci e precise stampanti di WASP. Ormai la stampa 3D è diventata qualcosa di strutturale, estremamente calcolata e di grandissima precisione. Stiamo stampando pezzi con tolleranze di due decimi di millimetro”. Una protesi, infatti, è un dispositivo medico su misura e come tale deve sottostare a tutta una serie di norme e caratteristiche, sulla base di prescrizioni scritte da medici qualificati. Sono state effettuate varie prove e testing di funzionamento, i filamenti adottati sono certificati, e in questo periodo si stanno scrivendo i disciplinari.

Un rapporto di collaborazione, quello tra Marco Avaro e la WASP, molto stretto e fecondo. In questo periodo l’ingegnere friulano sta lavorando anche sullo studio degli estrusori. In particolare Avaro sta sperimentando un nuovo estrusore full metal, progetto molto innovativo di cui l’ingegnere ne è entusiasta: “Ha la particolarità di rendere omogenee le stampate, per cui tutto viene estremamente robusto e coeso. È una sperimentazione che sto portando avanti con grande impegno e soddisfazione – conclude Avaro – e che alla fine ci consentirà di avere a disposizione vere e proprie ‘macchine da guerra’”.

Il gruppo WASPmedical ha come obiettivo quello di sviluppare apparati, processi di produzione e post lavorazione, materiali biocompatibili, processi di certificazione, tecniche di elaborazione dati, rilevamento e scansione forme, accoppiamento corpo protesi e così via. Lavorando a fianco di medici e specialisti che conoscono i materiali e i processi di produzione, WASP, come produttore di tecnologia, si mette al servizio del gruppo, sponsorizza incontri periodici ed evolve le sue stampanti per rispondere alle esigenze che vengono di volta in volta manifestate.

Qui, un video con Fabrizio Passetti e Marco Avaro.

Per maggiorni info sul gruppo WASPmedical, clicca qui: http://www.wasproject.it/w/wasp-medical/

—

Potrebbe interessarti anche:

Lo scanner 3D e la stampa 3D per creare protesi dell’orecchio per i bambini

Dalle Olimpiadi di Rio alle Olimpiadi dei robot

Nike, scarpe stampate in 3D per i velocisti di Rio 2016

Condividi:

Ricerche simili