Internet of Things (IoT)

L’internet of things è una delle tecnologie abilitanti individuate dal MISE con il Piano Nazionale Industria 4.0. All’interno di questa categoria si comprende l’insieme di componenti, dispositivi (sensori, microprocessori, etc.) e piattaforme software che si possono incorporare all’interno di oggetti fisici e macchinari, per renderli in grado di comunicare attraverso la rete Internet.

Normalmente si distingue tra Internet delle cose e Internet delle cose Industriali (IIoT) per creare una linea di demarcazione tra le tecnologie per il mondo consumer, che stanno vedendo il proliferare di sistemi eterogenei tra di loro, rispetto a quelle per il mondo industriale connotate da una maggior livello di integrabilità nei processi industriali.

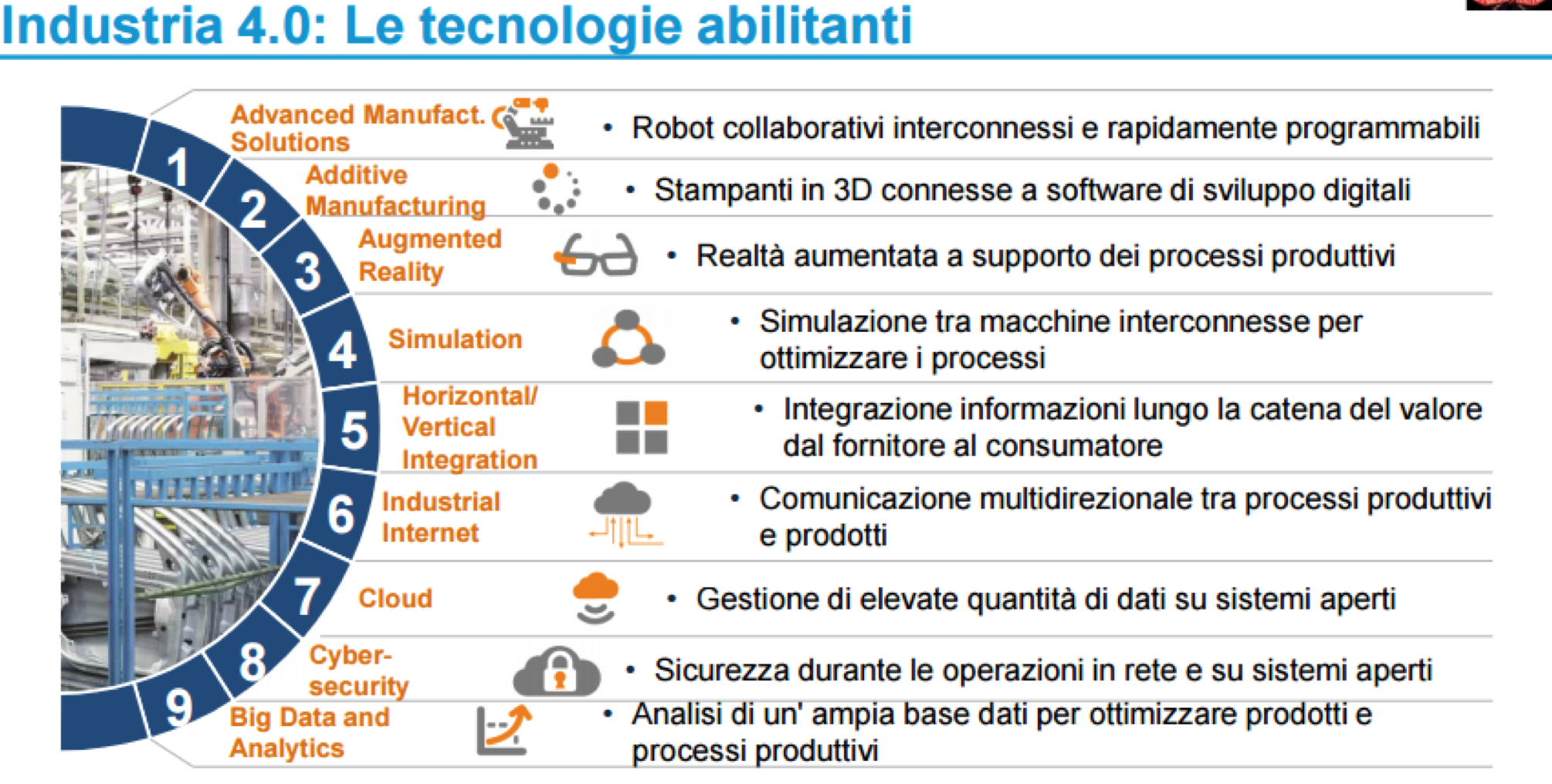

Le tecnologie abitanti per l’industria 4.0 (fonte MISE)

La miniaturizzazione

La miniaturizzazione delle tecnologie di misura e di comunicazione (cablata o senza filo) consente di integrare in ogni oggetto fisico dei dispositivi (chiamati sistemi embedded) specializzati nella raccolta di informazioni, nella comunicazione verso il mondo esterno e, in alcuni casi, anche in grado di prendere delle decisioni in modo autonomo (oggetti smart). Le tecnologie odierne permettono anche di aggiungere funzionalità ad oggetti che nascono privi di tali dispositivi.

A questo si deve aggiungere la disponibilità di reti wireless sempre più diffuse e performanti (es., lte, wifi, zigbee, bluetooth) in grado di trasportare i dati raccolti verso il mondo Internet e abilitare dei servizi.

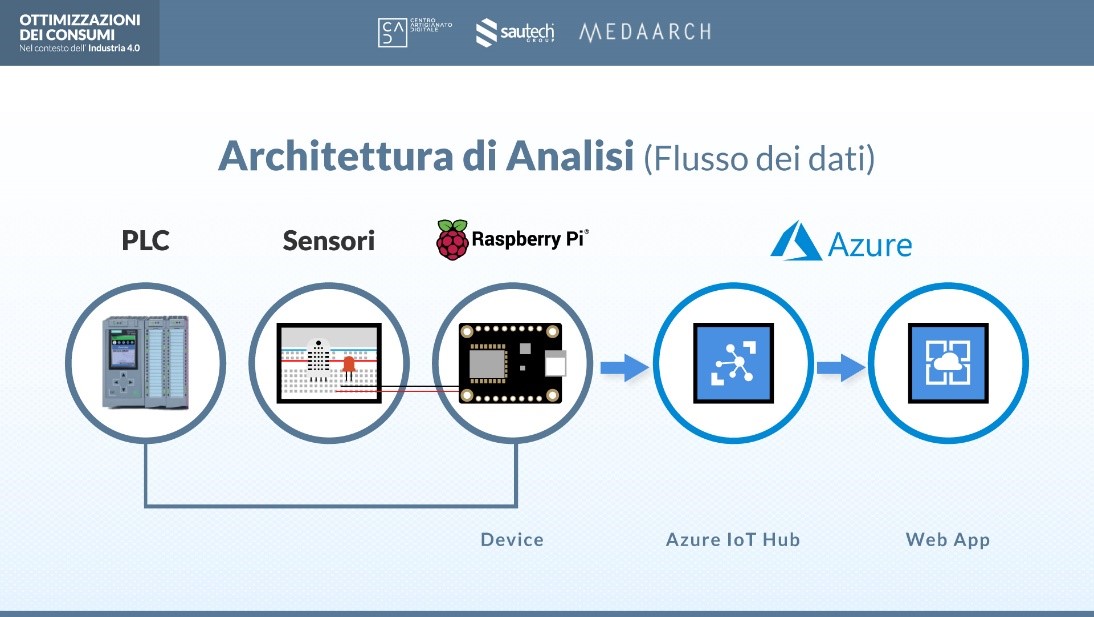

Architettura di Analisi. Image © Sautech

INDUSTRIAL IOT E AZIENDE

Le applicazioni IIOT sono legate alla gestione della fabbrica (Smart Factory), in particolar modo per il controllo in tempo reale della produzione e la manutenzione preventiva o predittiva, seguite da quelle a supporto della logistica, focalizzate sulla tracciabilità dei beni internamente al magazzino e lungo la filiera, e dallo Smart Lifecycle, per l’ottimizzazione del processo di sviluppo di nuovi modelli e aggiornamento prodotti.

L’IIoT rende disponibile una mole di dati che può rivelarsi cruciale nel monitoraggio del processo e nella manutenzione delle apparecchiature. La disponibilità dei dati, associata agli strumenti idonei per trattarli (principalmente interfacce di controllo e Cloud per l’archiviazione) permette alle aziende di archiviare i dati in modo agile e di poter migliorare la velocità del processo decisionale.

Avere a disposizione dati strutturati, infatti, consente di prendere decisioni informate nel minor tempo utile, confermando l’importanza del tema dell’agilità aziendale.

Jolanda Coppola, senior engineering di Sautech Group. Image © Medaarch

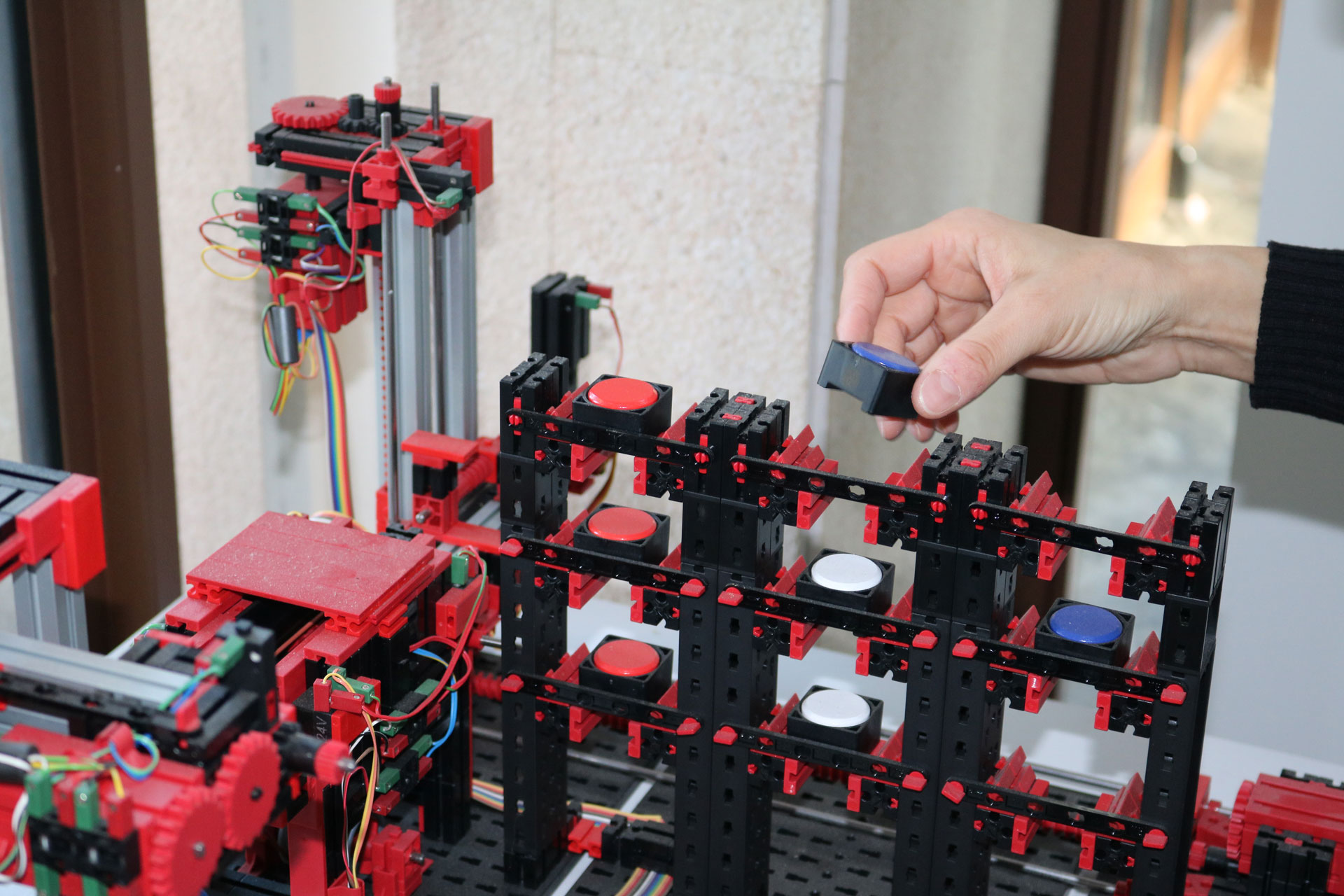

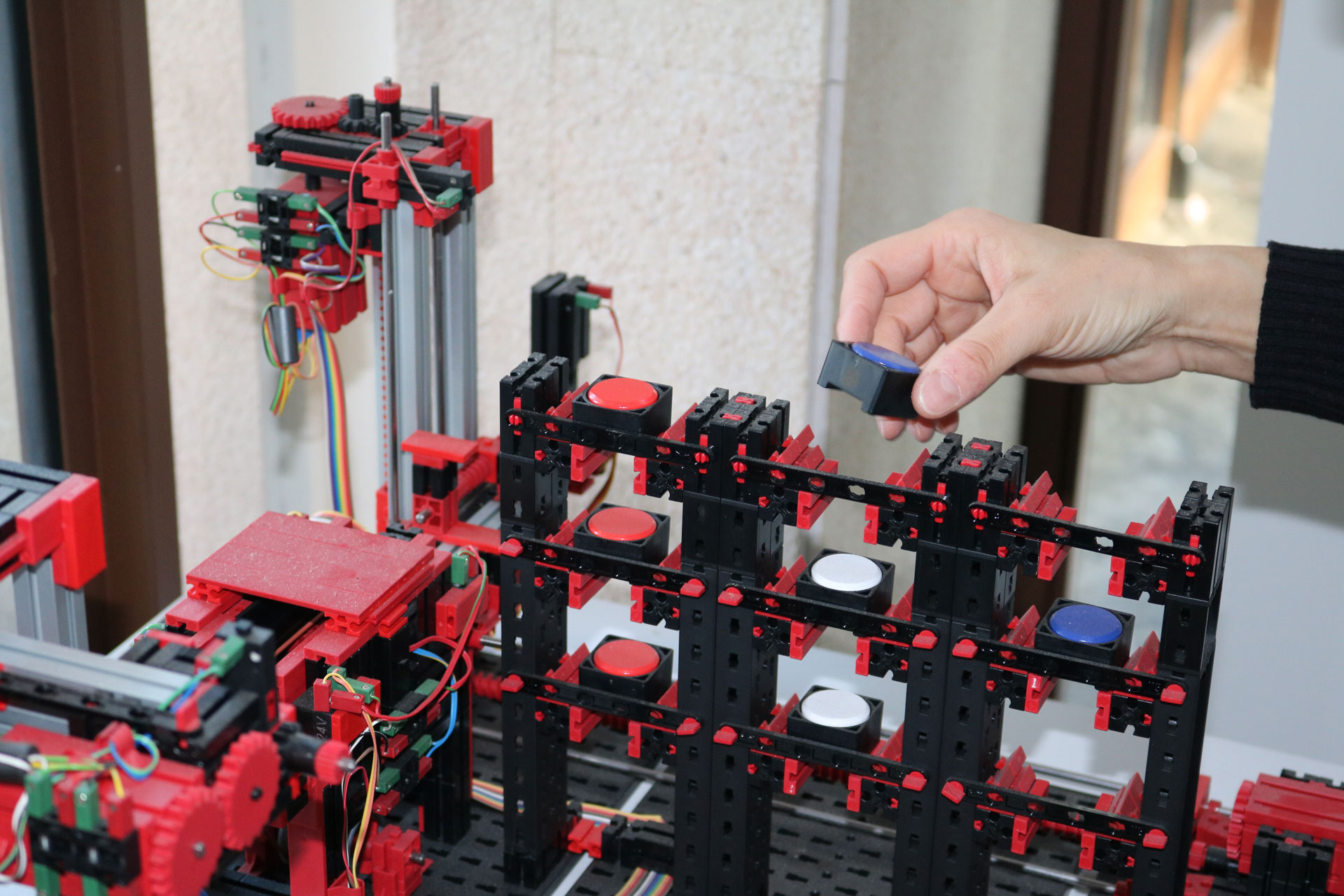

L’ultimo a livello temporale, è lo sviluppo di un applicativo IIoT su cloud, che permette di monitorare i consumi energetici di un impianto industriale. Per farlo, hanno allestito nella loro bottega presente al Centro per l’Artigianato Digitale un modello in scala di fabbrica intelligente e hanno programmato il controllo affinché riproducesse un classico processo industriale di carico a magazzino dei semilavorati, lavorazione e stoccaggio di prodotto finito.

Il modello è stato poi corredato di apposita sensoristica per la lettura di dati sul consumo di potenza dei principali componenti dell’impianto: nastri trasportatori, fresa e forno.

Prototipo di Smart Factory presente al Centro per l’Artigianato Digitale. Image © Medaarch

La particolarità dell’architettura sviluppata consiste nel fatto che, all’interno dello stesso impianto, possono coesistere sia sensori tradizionali (anche cablati), che interagiscono esclusivamente con il PLC, che smart, ossia capaci di comunicare direttamente con dispositivi utilizzando protocolli di comunicazione standard (nel loro caso un SBC, Single Board Computer, della famiglia Raspberry Pi e il protocollo MQTT).

Team Sautech Group intento al monitoraggio della Smart Factory. Image © Medaarch

Ad intervalli prestabiliti, il PLC manda i dati raccolti dai sensori tradizionali al SBC, mentre i sensori IOT comunicano direttamente con il Raspberry. Il SBC funge da canale di comunicazione tra il processo e il Cloud: ad ogni lettura aggrega i dati che gli arrivano dai diversi componenti (plc e sensori IOT) per poi inviarli al Cloud.

Sul Cloud i dati vengono collezionati, analizzati e trasferiti ad un applicativo, accessibile via web, da pc o smart device. L’app è stata sviluppata ad hoc dalla nostra divisione ICT, in maniera da mostrare l’andamento della potenza media consumata, sia per ciclo che nel tempo.

Potenzia media dei cicli di lavoro. Image © Medaarch

Il principale vantaggio di questa architettura consiste nel fatto che con la semplice aggiunta del SBC e l’acquisto di servizi Cloud è possibile trasformare un impianto preesistente e funzionante in una Smart Factory, godendo di tutti i vantaggi che questo comporta: miglioramento dell’efficienza dell’impianto, maggiore durata dei macchinari, innalzamento della qualità, nonché la possibilità di accesso ai finanziamenti statali agevolati.

Condividi:

Ricerche simili